Herausforderungen bei Reparaturverfahren im Kanal am Beispiel der Seiteneinlaufsanierung

bbr Oktober 2013

Die sachgerechte Auswahl der jeweils geeigneten Technik zur Anbindung der Seitenanschlüsse erfordert eine zuverlässige Planung von Reparaturmaßnahmen. Nur so wird eine optimale Sanierung sichergestellt. Die Planung der Seiteneinlaufsanierung bringt im Bereich der Reparatur besondere Herausforderungen hervor.

Das planende Personal muss mit besonderer Kompetenz in Sachen Erfahrung und weitsichtigem Denken ausgestattet sein. Kaum eine andere Aufgabenstellung erfordert derart viel Sorgfalt und Detailwissen, um eine sachgerechte Lösung entwickeln zu können.

Die planerisch zu berücksichtigenden Aspekte sind:

- Zweck der Anbindung: Reparatur, Vorsanierung, Lineranbindung

- Bedingungen aus der Bausubstanz

- Profilform und Abmessungen

- Materialien des Kanalbestandes bzw. installierter Liner

- Schadensbild im Hauptkanal und im Zulauf

- Örtliche Gegebenheiten

- Grundwassersituation

- Zugänglichkeit

- Abflusslenkung

- Ausführungsökonomie

Die Schlauchliningtechnik hat sich im Bereich der Renovierungsverfahren mittlerweile als Standardtechnik mit geringer Mängelquote durchgesetzt. Vor allem die Norm DIN EN ISO 11296 – 4 „Kunststoff-Rohrleitungssysteme für die Renovierung von erdverlegten drucklosen Entwässerungsnetzen – Teil 4: Vor Ort härtendes Schlauchlining“ aber auch die Verbreitung der Technik und die hohe Anwenderzahl, verdeutlichen dies. In den seltensten Fällen können Renovierungsverfahren und somit auch die Schlauchliningtechnik ohne den Einsatz von Reparaturverfahren auskommen. Vor dem Einbau des Liners müssen oft Hindernisse durch Inkrustationen beseitigt, Scherbenbildungen oder Deformationen stabilisiert, ausgebrochene bzw. zurückliegende Seiteneinläufe an den Kanal herangeführt werden. Nach dem Einbau des Liners müssen die Seiteneinläufe wiederum geöffnet und angebunden, sowie die Liner an die Schächte bzw. Rohrenden wasserdicht angeschlossen werden.

Für jede Haltung ist während der Planung zu prüfen, ob gegebenenfalls bei einer geringeren Schadensdichte aus technischen und wirtschaftlichen Gründen auf die Renovierung verzichtet werden kann. Dann werden Reparaturtechniken lediglich als abschließende Sanierung eingesetzt.

Im Folgenden werden die Anforderungen an den Planer verdeutlicht, indem die zu beachtenden komplexen Zusammenhänge am Beispiel der Seiteneinlaufsanierung für nicht begehbare Profile erläutert werden. Die Reparaturtechniken unterliegen den Leistungsanforderungen der DIN EN 752 und somit den Anforderungen an einen neuen Kanal hinsichtlich Dichtigkeit, Resistenz gegen Abwasser, Abrieb und HD-Reinigung, hydraulische Leistungsfähigkeit, Betriebssicherheit und Standsicherheit.

Herausforderungen für den Planer

Es existiert eine Vielzahl an völlig unterschiedlichen Techniken zur Anbindung der Seitenanschlüsse. Die Technikgruppen der Reparaturverfahren der DIN EN 15885 macht daher eine intensive und differenzierte Betrachtung der Seitenanschlüsse im Einzelfall erforderlich. Es gibt kaum eine größere Herausforderung in der Sanierungsplanung, als die Festlegung der möglichen Techniken, Seitenanschlüsse anzubinden. Hier wird noch einmal verdeutlicht, wie wichtig die Planungskompetenz des Personals hinsichtlich Erfahrung und Weitsicht ist.

Selten reicht nur eine Technik zur Anbindung der Seitenanschlüsse in einer Maßnahme aus, um alle zu sanierenden Seitenanschlüsse, in ihrer unterschiedlichen Schadensausprägung und Geometrie, sachgerecht und optimal wiederherzustellen. Die Gefahr, dass Zuläufe vor Ort in der konkreten Maßnahme als nicht sanierbar einzustufen sind, weil die geeignete Anbindungstechnik im Leistungsverzeichnis nicht spezifiziert und ausgeschrieben ist, ist latent und wiederkehrend gegeben. Die berechtigte Aussage eines Unternehmens, dass der Seiteneinlauf mit der vor Ort befindlichen Technik nicht sanierbar ist, ist regelmäßig das Ergebnis unzureichender Sanierungsplanung.

Die lückenlose Dokumentation der gesamten Situation der Seiteneinläufe im Kanal und axial in die Zulaufleitung hinein ist von ausschlaggebender Bedeutung, dass die auf die Planung folgende Sanierung erfolgreich durchgeführt werden kann. So kann der Planer die Schadenssituation betrachten und die daraus gegebenenfalls entstehenden Einschränkungen bei der Auswahl der Technik erkennen.

Auswahl der Seitenanbindungstechniken

Zweck der Anbindung

Die Auswahl der Technik die Seiteneinläufe anzubinden ist primär bestimmt vom Zweck der Anbindung. Mögliche Zwecke sind die eigenständige Reparatur einer defekten Anbindung oder die Vorsanierung einer stark defekten Anbindung vor dem Einbau des Liners.

Mit dem Zweck der Anbindung stehen unmittelbar die einzusetzenden Materialien sowie die Auswahl der formgebenden Gerätetechnik in Verbindung.

Die oben genannten Sanierungsziele sind hingegen beispielsweise bei einer Reparatur bzw. Anbindung von Seitenanschlüssen an den Liner erreichbar. Zum Zweck der Vorsanierung kann die Anforderung der Dichtigkeit zum Hauptrohr nachrangig sein, wenn der im Nachhinein eingebaute Liner sowie die darauf folgende Anbindung der Seitenanschlüsse an denjenigen die Dichtigkeitsfunktion übernehmen. Die Anbindung der Seitenanschlüsse dient dann lediglich der Formgebung bzw. stellt die Ausführbarkeit sicher. Im unten beschriebenen Projekt wurden nach dem Einbau des Liners die Hausanschlussleitungen angebunden.

Bedingungen aus der Bausubstanz

Profilform und Abmessungen

Systeme zur Anbindung von Seitenanschlüssen sind grundsätzlich für den Einsatz in Kreisprofilen konzipiert. Inzwischen ist es mit einzelnen Systemen auch möglich in gängigen Ei- oder anderen Sonderprofilen zu sanieren. Dabei sind einige Systeme lediglich in den Nennweiten DN 250 bis DN 600 einsetzbar, wie das 2K-Verpresssystem der ProKASRO Mechatronik GmbH. Die Entwicklung arbeitet aktuell an Packern, um bis Nennweiten von DN 800 zu sanieren. Andere Systeme können in der Nennweite DN 200 mit eingebautem Liner eingesetzt werden. Einzelne Techniken können sogar unter günstigen Randbedingungen in der Nennweite DN 150 eingesetzt werden.

Systeme zur Anbindung von Seitenanschlüssen sind grundsätzlich für den Einsatz in Kreisprofilen konzipiert. Inzwischen ist es mit einzelnen Systemen auch möglich in gängigen Ei- oder anderen Sonderprofilen zu sanieren. Dabei sind einige Systeme lediglich in den Nennweiten DN 250 bis DN 600 einsetzbar, wie das 2K-Verpresssystem der ProKASRO Mechatronik GmbH. Die Entwicklung arbeitet aktuell an Packern, um bis Nennweiten von DN 800 zu sanieren. Andere Systeme können in der Nennweite DN 200 mit eingebautem Liner eingesetzt werden. Einzelne Techniken können sogar unter günstigen Randbedingungen in der Nennweite DN 150 eingesetzt werden.

Unterschiede gibt es auch im Bereich der Nennweite der einzubindenden Zuläufe. Meist sind die Systeme auf Kreisprofile der Nennweiten DN 100 bis DN 150, überwiegend bis DN 200 ausgelegt. Vereinzelte Systeme können auch Zuläufe mit einer Nennweite von DN 250 einbinden, jedoch mit hohem Aufwand und Kosten. Die Hersteller entwickeln permanent weiter. Ein regelmäßiger Abgleich der am Markt verfügbaren Gerätetechnik für die jeweilig zu sanierenden Nennweiten ist für den Planer deshalb unabdingbar.

Materialien des Kanalbestands bzw. installierter Liner

Bei entsprechender Vorbereitung sind mineralische Rohrmaterialien mit allen Systemen durch Verkleben zu verbinden. Bei der Anbindung von Kunststoffen kann mit kunststoffmodifizierten Zementmörteln eine formschlüssige Verbindung erreicht werden. Allerdings muss darauf geachtet werden, dass die Klebeverbindung auch dauerhaft wasserdicht ist.

Schadensbild im Hauptkanal

Der schadhafte Bereich des Seitenanschlusses ist hinsichtlich seiner Ausdehnung maßgeblich dafür, welcher Gerätetyp ausgewählt wird. Der zu sanierende Anschlussbereich muss von der Sanierungstechnik sicher umschlossen werden. Die 2K-Verpresstechnik von ProKASRO verwendet hierzu Packersysteme und flexible Hutkrempen.

Ein weiteres Kriterium ist die Verfügbarkeit des Materials, mit dem saniert wird. Systembedingt ist oft das Materialangebot während der Sanierung limitiert. Hierbei arbeitet das 2K-Verpresssystem von ProKASRO allerdings mit 200l Tanks. Andernfalls kann bei wenig Material der Seiteneinlauf nur unvollständig verpresst werden und somit weitere Nacharbeiten durch fräsen oder verpressen erfordern.

Schadensbild im Seiteneinlauf

Auch der Seiteneinlauf ist hinsichtlich eventueller Schäden in Längsausdehnung maßgeblich für die Wahl des Gerätetyps. In den Anschluss hinein werden Seiteneinlaufblasen verwendet, deren Reichweite systembedingt stark unterschiedlich ist. Grundsätzlich sind auch die Aspekte von Bedeutung, die im Abschnitt Schadensbild im Hauptkanal beschrieben wurden.

Beim 2K-Verpresssystem von ProKASRO kann die Leitungssituation hinter dem Sanierungsgerät in Richtung des Seiteneinlaufs durch eine Kamera in der Blase optisch überwacht werden. Somit besteht hier keine Gefahr des Materialaustritts oder des Verschiebens von Rohrteilen.

Die Leitungsnennweite, die sich im Sanierungsbereich gegebenenfalls ändert, kann somit direkt erkannt werden, auch wenn sie in der Planung nicht berücksichtig wurde. Nach der Durchführung der notwendigen Vorfräsarbeiten muss das System zur Seiteneinlaufsanierung gerätespezifisch und schadensbildbezogen ausgewählt werden, d.h. unter Berücksichtigung der erwarteten Ausdehnung des zu sanierenden Anschlussbereichs im Hauptkanal und Seitenanschluss sowie der gegebenen Zulaufgeometrie.

Örtliche Randbedingungen

Grundwassersituation

Es spielt eine große Rolle, in welchem Umfang und mit welchem Druck Grundwasser zufließt bzw. ansteht. Es kann somit ein Ausschlusskriterium bei der Auswahl der Technik sein, wenn beim Zeitpunkt der Sanierung Grundwasserzutritt möglich ist.

Deshalb sind schnell reagierende Harze besser geeignet, als die langsam bindenden Epoxydharze. Die Abdichtung gegen Grundwasser im Reparaturbereich erfolgt daher sicher. Für den Planer ist oft die mögliche Situation zum Zeitpunkt der Sanierung und nicht die dokumentierte Situation während der Inspektion entscheidend.

Deshalb ist es wichtig, die jeweils möglichen Situationen während der Planung zu beachten. Desweiteren ist bei der Öffnung der Seiteneinläufe zu bedenken, dass es nach der Renovierung zu einer Konzentration des Grundwassers hinter dem Liner kommen kann. Auch hier muss die geeignete Technik ausgewählt werden.

Zugänglichkeit

Bei nicht-fahrenden Techniken ist ein Windensystem an beiden Seiten der Kanalstrecke erforderlich, um diese zu positionieren. Desweiteren sind nahezu alle Systeme durch die zur Verfügung stehenden Versorgungsschläuche limitiert.

Meist ist es so, dass bei der Anbindung von Seiteneinläufen mehrere Techniken zum Einsatz kommen müssen. Jedoch nicht so beim 2K-Verpresssystem der ProKASRO Mechatronik GmbH. Am Beispiel eines Projektes zeigt sich, dass das System unterschiedlichsten Anforderungen trotzen kann.

Das KASRO 2K-Verpresssystem als „Rundum-Sorglos-Paket“

Das Projekt der grabenlosen Kanalsanierung fand im Markt Wendelstein in Röthenbach bei Sankt Wolfgang im bayerischen Mittelfranken statt und wurde von dieser Gemeinde in Auftrag gegeben. Insgesamt wurden 1550m Schmutz- bzw. Mischwasserkanal aus dem Jahre 1960 saniert. Der Kanal hat Dimensionen von DN200 und DN250. Das Schadensbild stellte die Planung und somit die ausführenden Unternehmen vor eine große Herausforderung.

Es erstreckte sich bei den Haltungen Beton DN200 und DN250 über Rissbildungen im Bereich der Rohrlängen und in den Rohrverbindungsbereichen. Desweiteren wies der Kanal starke betriebliche Abnutzungserscheinungen im kompletten radialen und axialen Umfang auf. Dies führte zur statischen Belastungsgrenze und somit zum Rohrbruch. Aufgrund dieser durchgängigen Schadensbilder wurde das Renovationsverfahren „vor Ort härtendes Schlauchlining“ ausgeschrieben. Jedoch mussten im Vorhinein Ablagerungen und Inkrustationen durch Fräsen entfernt werden.

Entsprechende hydraulische Berechnungen und die Ermittlung der statischen Vorbemessungen nach DWA A 127-2 wurden durch das Planungsbüro Jürgen Wolfrum GmbH durchgeführt. Das Büro wurde im Jahre 2003 gegründet und hat derzeit bis zu fünf Mitarbeiter, wovon zwei zertifizierte Kanalsanierungsberater sind. Das Büro ist als klassisches Tiefbauplanungsbüro zu bezeichnen, mit Spezialisierung im Bereich Rohrleitungsbau, Werterhaltung Kanalisation, Kanalsanierung, Wasserleitungsbau, Straßenbau und Vermessung. Der Gesamterfolg der Baustelle unterstreicht die Planungskompetenz des Büros.

Desweiteren lagen Teilabschnitte Regenwasserkanal aus Beton der Baulänge 2m bis 2,50m der Dimension DN300 vor. Hier wies das Schadensbild zwei unterschiedliche Probleme auf, jedoch nicht minder erheblich. Zum einen gab es Radialrisse, mit zum Teil örtlich begrenzten Längsrissbildungen. Zum anderen wurden Hausanschlussleitungen nicht fachgerecht eingebunden. Aufgrund dieser punktuellen Schadensbilder wurden hier Reparaturverfahren in Form von Robotertechniken ausgeschrieben.

Die Schachtbauwerke waren ausschließlich aus Beton hergestellt, wobei die Schachtunterteile gemauert und verputzt worden sind. Zur Verbesserung der hydraulischen Leistungsfähigkeit im Zuge der Schlauchlinersanierung wurden die Schachtgerinne entsprechend DWA A 110 vom hydraulischen Zustand „Sonderschacht“ in den verbesserten Zustand „Regelschacht“ angepasst. Weiterhin wurden sämtliche baulichen Mängel im Zuge der Rohrsanierungen mit abgearbeitet. Somit wurden die Systeme in der Hauptleitung ganzheitlich und in weiteren Schritten die Hausanschlussleitungen, soweit nicht schon geschehen, saniert.

Die vorbereitenden Maßnahmen wurden vom Kanalsanierungsunternehmen BE-KA-TEC GmbH aus Beratzhausen durchgeführt. Mit einer ProKASRO Anlage und zwei ProKASRO-Monteuren wurden ca. 190 Stunden mit dem pneumatischen KASRO Fräsroboter 3.5 die Inkrustationen und Ablagerungen entfernt.

Die vorbereitenden Maßnahmen wurden vom Kanalsanierungsunternehmen BE-KA-TEC GmbH aus Beratzhausen durchgeführt. Mit einer ProKASRO Anlage und zwei ProKASRO-Monteuren wurden ca. 190 Stunden mit dem pneumatischen KASRO Fräsroboter 3.5 die Inkrustationen und Ablagerungen entfernt.

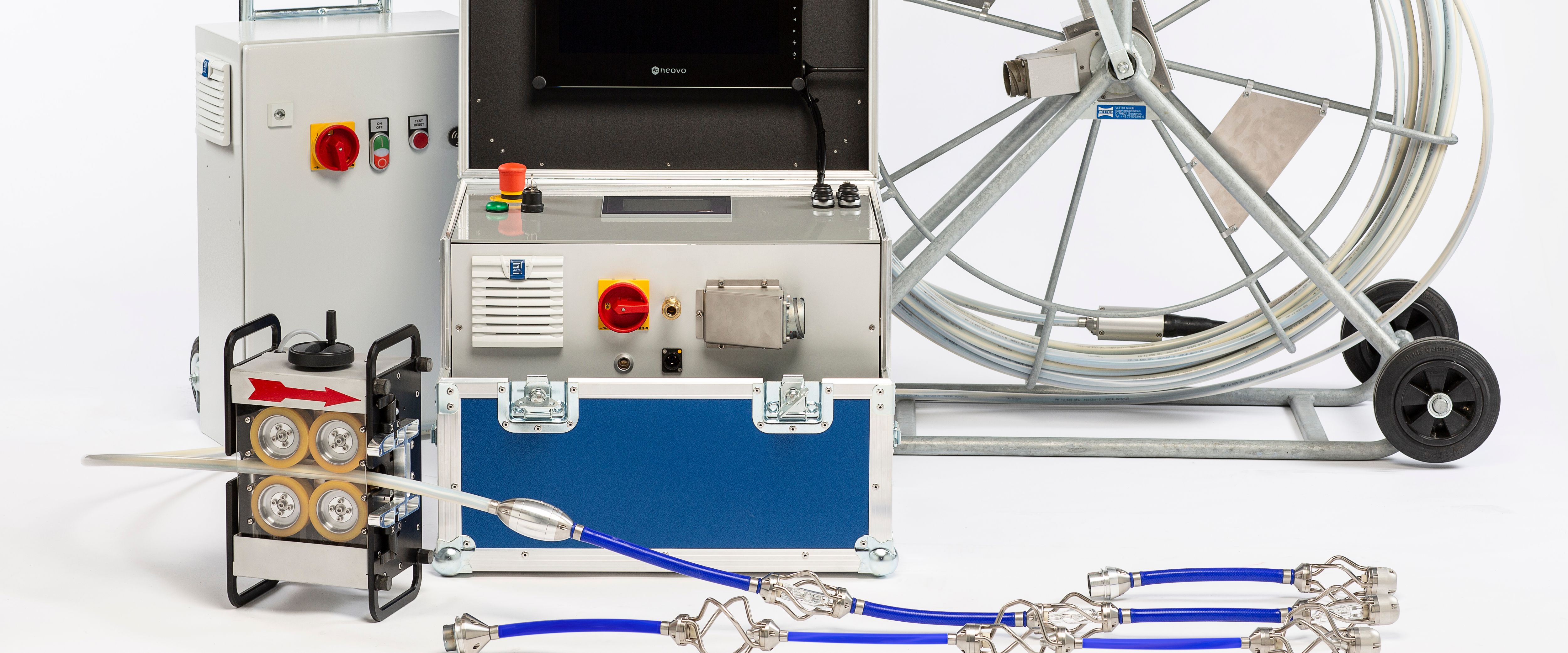

Bei der Inliner Sanierung wurde von der Aarsleff Rohrsanierung GmbH (vorher als Insituform Rohrsanierungstechniken GmbH firmiert) ein Nadelfilzliner eingebaut. Dieser wurde danach mit Warmwasser und Dampf vor Ort ausgehärtet. Zur Anbindung des Inliners an die Hausanschlüsse wurde mit der 2K-Verpressanlage der BE-KA-TEC GmbH gearbeitet (Hersteller der Anlage: ProKASRO Mechatronik GmbH). Die besondere Herausforderung lag hier bei der Art der Stutzen. Es mussten 16 Stutzen DN200 bis DN250 angebunden sowie 36 Abzweige 200/150 bzw. 250/150 aus Beton nach ZTV DWA M 144-3 saniert werden.

Die eher seltenen Abzweige aus Beton, die als solche erst auf der Baustelle erkannt wurden, stellten höchste Ansprüche an die Technik und erforderten somit den Einsatz modernster Technologie. Da das 2K-Verpresssystem der ProKASRO Mechatronik GmbH momentan zu einem der führenden Systeme auf dem Markt zählt, kam es bei dieser Baumaßnahme zum Einsatz.

Das KASRO 2K-Verpresssystem funktioniert wie folgt:

Das Harz besteht aus den Komponenten A und B, die sich in zwei Materialtanks von 200l befinden. Über die elektrisch gesteuerte 2K-Pumpe werden unmittelbar über der Schadstelle die Komponenten A und B mittels eines Statikmischers vermischt. Das PU-Harz-Gemisch wird direkt in die Schadstelle injiziert. Danach beginnt die Aushärtung innerhalb einer Minute und ist bei Idealbedingungen nach zehn Minuten abgeschlossen. Dadurch kann die punktuelle Sanierung schnell und erfolgreich abgeschlossen werden.

Mittels des elektronischen Systems werden dem Benutzer immer sämtliche Daten, wie Druck und Fördermenge, optisch bzw. akustisch angezeigt und gespeichert. Dadurch ist eine exakte Kontrolle möglich, wie viel Material an welchen Schadstellen verarbeitet wurde. Die Versorgung im System erfolgt über ein 80m langes 2K-Schlauchpaket.

Vorort wurde positives Feedback zur KASRO 2K-Technologie ausgesprochen. Da sich die Krempenstärke des Verpresssystems manuell einstellen lässt, kann flexibler auf die unterschiedlichen Schadstellen reagiert werden. Das Material kann sauber injiziert werden, so dass die Schadstelle optimal verpresst werden kann. Die Kanten müssen so im Nachhinein nicht abgeschliffen werden. Diese Innovation in der Technologie verschafft der ProKASRO Mechatronik GmbH als weiterer Anbieter für 2K-Verpresssysteme einen Wettbewerbsvorteil. Dies belebe den Markt neu. Das Niveau der Technologie entwickle sich weiter und werde damit hoch gehalten.

Vorort wurde positives Feedback zur KASRO 2K-Technologie ausgesprochen. Da sich die Krempenstärke des Verpresssystems manuell einstellen lässt, kann flexibler auf die unterschiedlichen Schadstellen reagiert werden. Das Material kann sauber injiziert werden, so dass die Schadstelle optimal verpresst werden kann. Die Kanten müssen so im Nachhinein nicht abgeschliffen werden. Diese Innovation in der Technologie verschafft der ProKASRO Mechatronik GmbH als weiterer Anbieter für 2K-Verpresssysteme einen Wettbewerbsvorteil. Dies belebe den Markt neu. Das Niveau der Technologie entwickle sich weiter und werde damit hoch gehalten.

Resümee

Allen Planungsschwierigkeiten und Widrigkeiten vor Ort zum Trotz, konnten mit dem 2K-Verpresssystem positive Ergebnisse erzielt und alle Schadensbilder erfolgreich saniert werden. Das Ergebnis zeigt, dass viele unterschiedliche Schadensarten im Kanal somit saniert werden können; axiale und radiale Risse, Muffen, Scherben, Löcher, Stutzen und Abzweigungen. Das Ergebnis zeigt auch, wie wichtig eine kompetente und fachgerechte Planung im Vorhinein ist. Diese Art der Sanierung bekam vor Ort unisono das Prädikat: „Rundum-Sorglos-Paket“.