Réhabilitation des égouts sans tranchée avec UV: matériau, technologie et dernières innovations pour un contrôle fiable de la qualité et une amélioration de la sécurité.

Réhabilitation des égouts sans tranchée avec UV: matériau, technologie et dernières innovations pour un contrôle fiable de la qualité et une amélioration de la sécurité.

ProKASRO Mechatronik et NETZSCH Process Intelligence publient conjointement des informations révolutionnaires sur les dernières technologies, permettant au mécanisme de polymérisation de la gaine UV d’augmenter les performances.

Le mouvement NO-DIG est largement répandu, et la réhabilitation des égouts sans tranchée est un moyen d’atteindre une fin.

La nouvelle méthode prometteuse réhabilite les conduites d’égout endommagées afin de rétablir l’étanchéité et redonner leur capacité structurelle. À cette fin, un liner en composite, la soi-disant gaine, est installée comme une nouvelle structure de tuyaux.

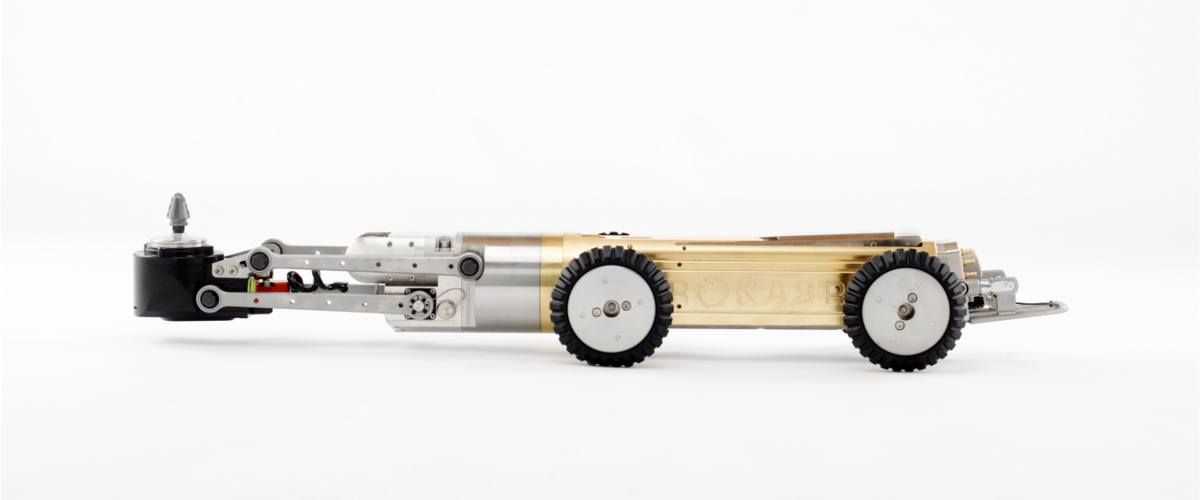

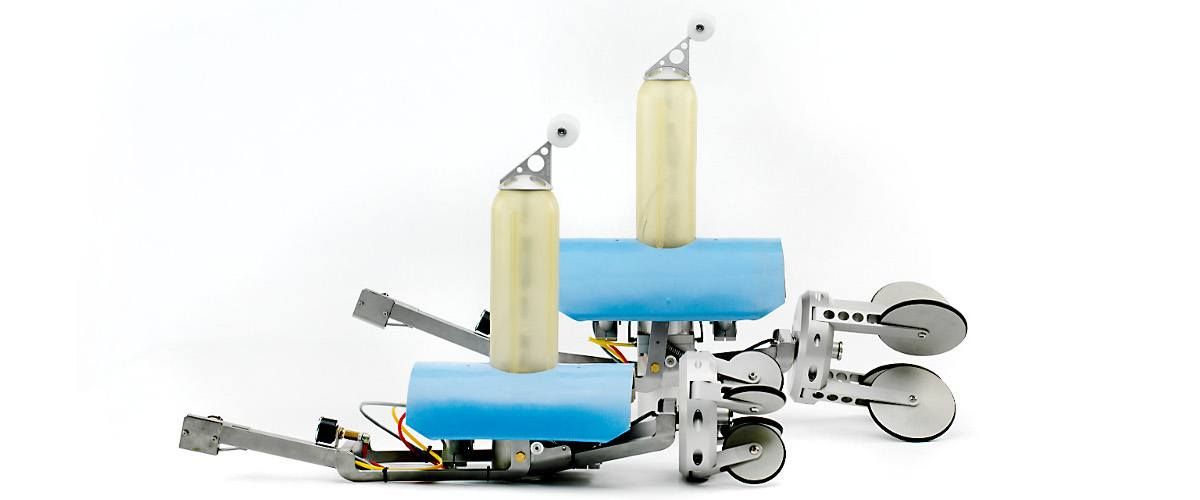

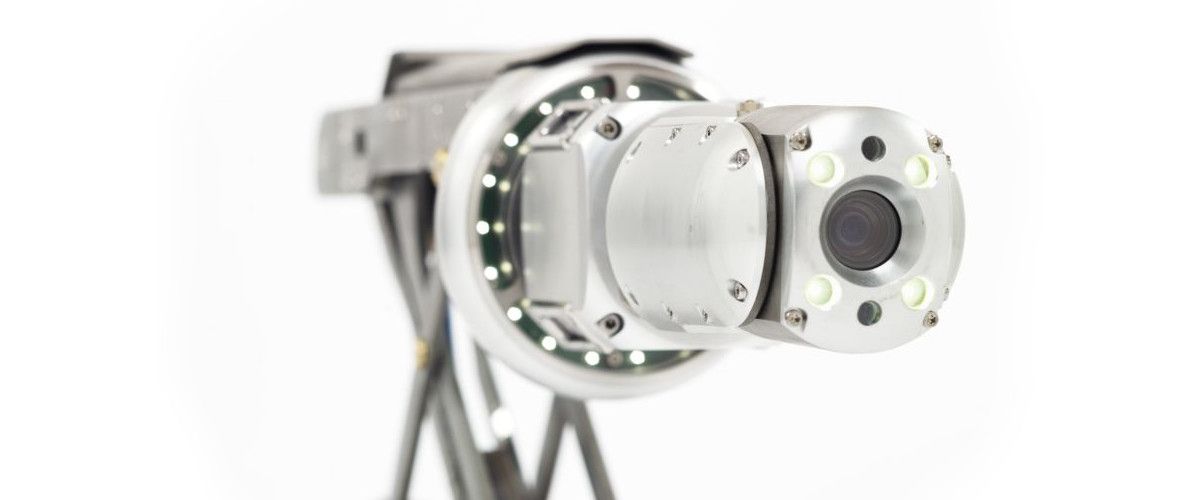

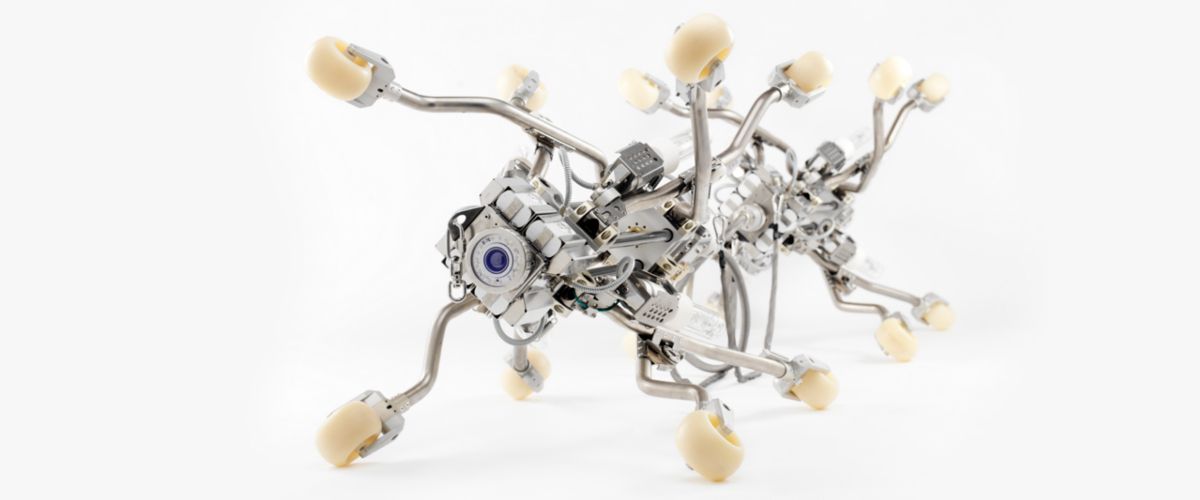

Le processus d’installation de la gaine d’égout nécessite un état non durci de celle-ci, qui se composent d’un support renforcé de fibres de verre, et d’une résine poly ou de vinylesther. Cela permet une manipulation facile et l’application correcte de la nouvelle gaine sur la paroi de la conduite d’égout existante. Avec l’aide de lampes UV, attachées à des équipements de pointe, sophistiqués, connus sous le nom de noyaux ou de train de lampe, la gaine polymérise.

Dans un processus d’assurance qualité, après mise en œuvre, les échantillons périphériques accessibles sont testés dans des laboratoires certifiés pour déterminer les valeurs caractéristiques, telles que le niveau de styrène résiduel et le degré de polymérisation.

Les gaines et la polymerisation

La gaine, généralement un tissé en fibre de verre imprégnés de résine poly ou vinylester contenant du styréne est dimensionnée sur mesure en épaisseur et en longueur pour répondre aux exigences respectives du chantier.

Transportés dans des emballages sécurisés, les gaines polymérisées sur site, durcissent grâce aux lampes UV.

Le mécanisme de réaction est un processus de polymérisation radicalaire avec l’énergie de la lumière UV provoquant la décomposition de l’initiateur en radicaux réactifs. Il déclenche en outre une réaction en chaîne dans laquelle les radicaux réactifs provoquent la liaison chimique des monomères de la résine, connue sous le nom de réaction de durcissement ou de réticulation. Au cours du processus de réticulation, la résine d’ester poly ou vinylique forme des composés à longue chaîne, et le styrène fournit la réticulation, ce qui donne une résistance mécanique très élevée.

Autour de la technologie

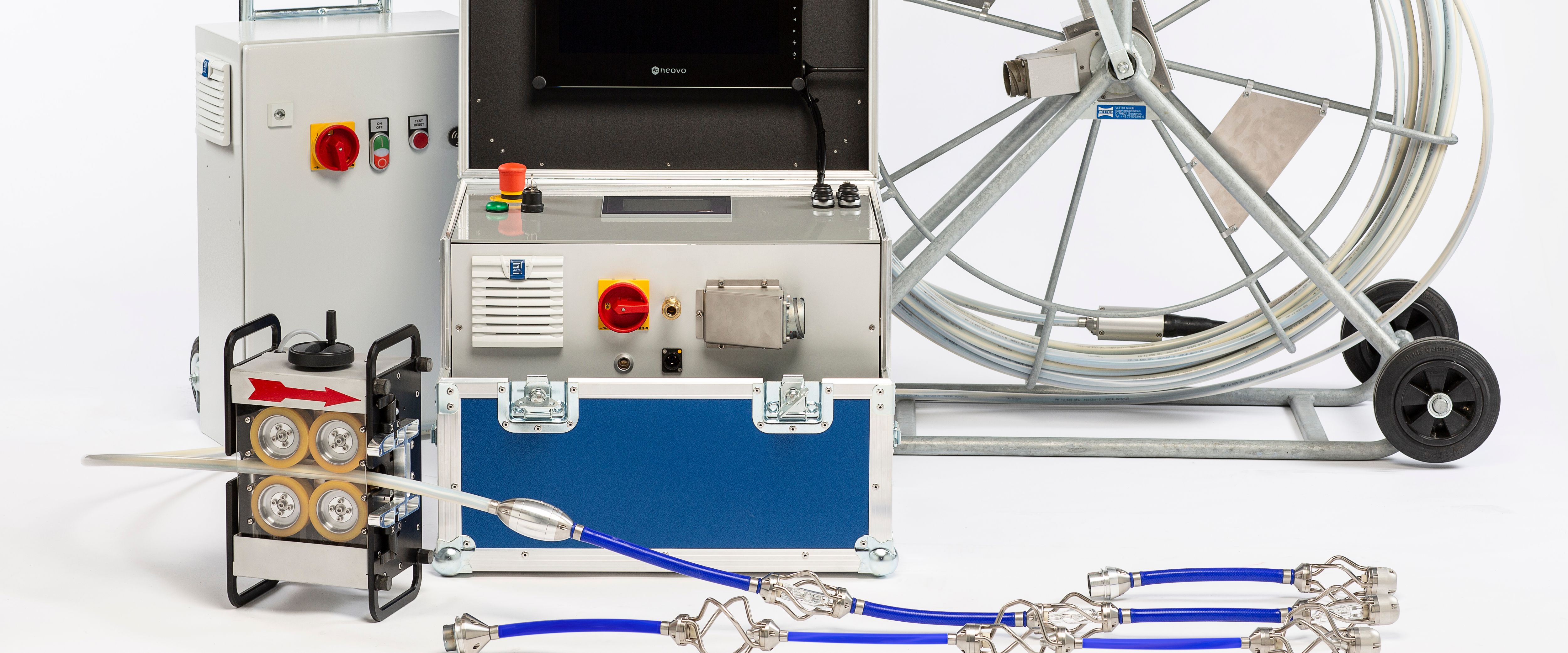

La technologie se compose d’un véhicule de réhabilitation, entièrement équipé pour exécuter le travail et gérer le chantier de construction. Les véhicules vont de la taille d’un combi sprinter, à des camions de 18 t.

En plus de la technologie de durcissement UV, les véhicules comprennent également une technologie de robots de fraisage, pour la réouverture des branchements et les tests d’étanchéité, et des systèmes d’inspection tv pour l’inspection télévisuelle de la section réhabilitée. La conception de la gamme de longueurs d’onde de la lampe UV correspond aux exigences des gaines disponibles sur le marché.

La vérité derrière les mythes répandus couramment

Le rayonnement UV ne peut pénétrer que de quelques millimètres dans le matériau, de sorte que les gaines épaisses ne durcissent pas entièrement et restent mous dans la zone de contact avec l’égout d’origine.

En effet, le rayonnement UV ne peut pénétrer que de quelques millimètres. Néanmoins, la combinaison de l’apport combiné d’énergie UV et thermique est le facteur décisif pour durcir les gaines épaisses. La lumière UV ne fait qu’initier la formation de radicaux et déclenche la réaction en chaîne. Par la suite, l’augmentation de la température maintient la réaction en chaîne, et les radicaux réactifs migrent à travers la doublure et permettent la réticulation. Par conséquent, les noyaux UV avec des puissances très élevées ne sont pas la solution pour augmenter la profondeur de pénétration de la lumière UV. Cependant, en développant des températures plus élevées, ils s’assurent que la réaction de réticulation s’effectue suffisamment même dans des gaines épaisses.

Les initiateurs UV de certains fabricants de gaines sont incompatibles avec les technologies d’équipement existantes ou un dysfonctionnement.

Les lampes à vapeur de mercure conventionnelles d’aujourd’hui couvrent un large spectre d’onde avec dans les gammes UV, visible et infrarouge avec une intensité importante. Les lumières sont presque une arme polyvalente pour l’initiation uv, combinant l’énergie thermique pour augmenter la puissance de réaction. D’un point de vue chimique, tous les initiateurs UV disponibles sur le commerce peuvent être déclenchés par des lampes à vapeur au mercure.

Est-ce vraiment mieux? Souvent on dit, plus la température est élevée, mieux c’est!

L’hypothèse est tout simplement fausse! Les températures élevées causent souvent des dommages à la gaine. Elles rendent les gaines plus friables, mais plus nocifs encore, sont les impacts négatifs sur le film protecteur, le faisant coller à la gaine alors qu’il doit être retiré après la fin du processus de polymérisation.

La combinaison de l’initiation UV et du flux thermique dicte le durcissement de la gaine et donc de sa performance.

Tests de la gaine en laboratoire

Les tests des gaines en laboratoire ont deux objectifs principaux

a) l’obtention d’une résistance mécanique suffisante;

b) l’innocuité écologique des composants chimiques non durcis.

Par conséquent, entre autres paramètres, les valeurs « niveau de styrène résiduel » et « module E » mécanique sont primordiaux. L’inspection des gaines polymérisées est effectuée par des laboratoires d’essais accrédités, peu nombreux.

Essais de revêtement sur le chantier de construction

Le besoin pour des tests in situ augmente constamment. Les influences climatiques d’un site à l’autre, les différents comportements des matériaux en raison d’

Le besoin pour des tests in situ augmente constamment. Les influences climatiques d’un site à l’autre, les différents comportements des matériaux en raison d’

un paysage diversifié de fabricants de revêtements et d’autres facteurs dominants, tels que l’humidité dans les conduites, affectent la polymérisation des plastiques.

Une technologie prometteuse offrant à la fois une sensibilité élevée et une configuration transportable est l’analyse diélectrique (DEA). Il y a plus de dix ans, SBKS & Co. GmbH et NETSCH-Gerätebau GmbH, le leader du marché de l’analyse thermique et diélectrique, ont effectué des tests réels avec des capteurs jetables sur chantier pour surveiller la polymérisation des revêtements.

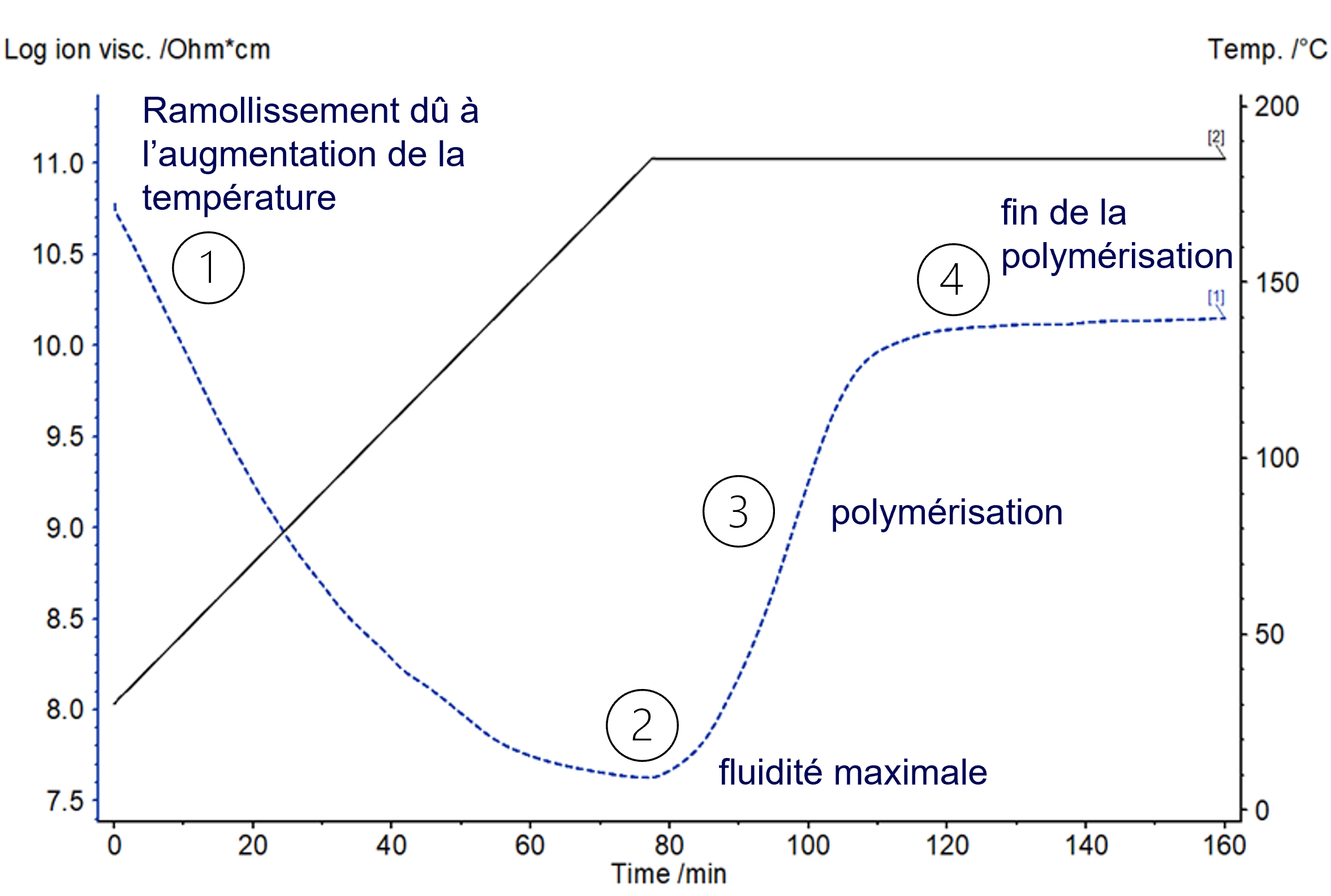

Selon le principe de mesure de l’analyse diélectrique, l’échantillon étudié est stimulé via un capteur en alternant la tension. Le comportement de réponse affiche un flux de courant et le temps de réaction de l’excitation à la réponse.

En conséquence, la mobilité microscopique du plastique est mesurée, résultant de l’alignement des dipôles et du mouvement de groupes moléculaires plus petits. Au fur et à mesure que le durcissement progresse, la mobilité diminue. Les données de mesure générées fournissent un aperçu précis du comportement du matériau et des données précédemment inaccessibles.

Les capteurs DEA jetables donnent un aperçu du comportement et de la portabilité des matériaux, mais ils montrent aussi des limites qui remettent en question l’adéquation technologique:

Le principe de mesure exige que le matériel d’investigation soit directement en contact avec le capteur. Par conséquent :

- les capteurs ne peuvent mesurer que dans la zone périphérique de la conduite à distance de bras, ou

- doivent être insérés pendant la production de la gaine, ce qui bouleverserait le processus de fabrication,

- les capteurs ne mesurent qu’en des points spécifiques et devraient donc être intégrés dans la gaine en grande quantité pour obtenir une représentativité statistique le long de la conduite réhabilitée,

- les valeurs absolues mesurées dépendent fortement de l’humidité, de la température de la gaine et du pourcentage de fibre, ce qui rend difficile l’évaluation des données via des valeurs mesurées absolues, pour ne pas dire impossible.

En raison du processus de fabrication et de la mise en œuvre de la gaine, la seule zone périphérique accessible n’est pas représentative de la totalité de la conduite réhabilitée. De plus, les conditions climatiques au droit de la mesure diffèrent des conditions dans les égouts.

Un nouveau procédé breveté ouvre de nouvelles possibilités de surveillance

En raison des limites de la technologie de mesure diélectrique existante pour une utilisation sur site dans la réhabilitation des égouts sans tranchée, NETZSCH a décidé de développer une nouvelle technologie de capteur sans contact qui surveille les matériaux et dont les signaux de mesure sont plus indépendants des influences environnementales.

En raison des limites de la technologie de mesure diélectrique existante pour une utilisation sur site dans la réhabilitation des égouts sans tranchée, NETZSCH a décidé de développer une nouvelle technologie de capteur sans contact qui surveille les matériaux et dont les signaux de mesure sont plus indépendants des influences environnementales.

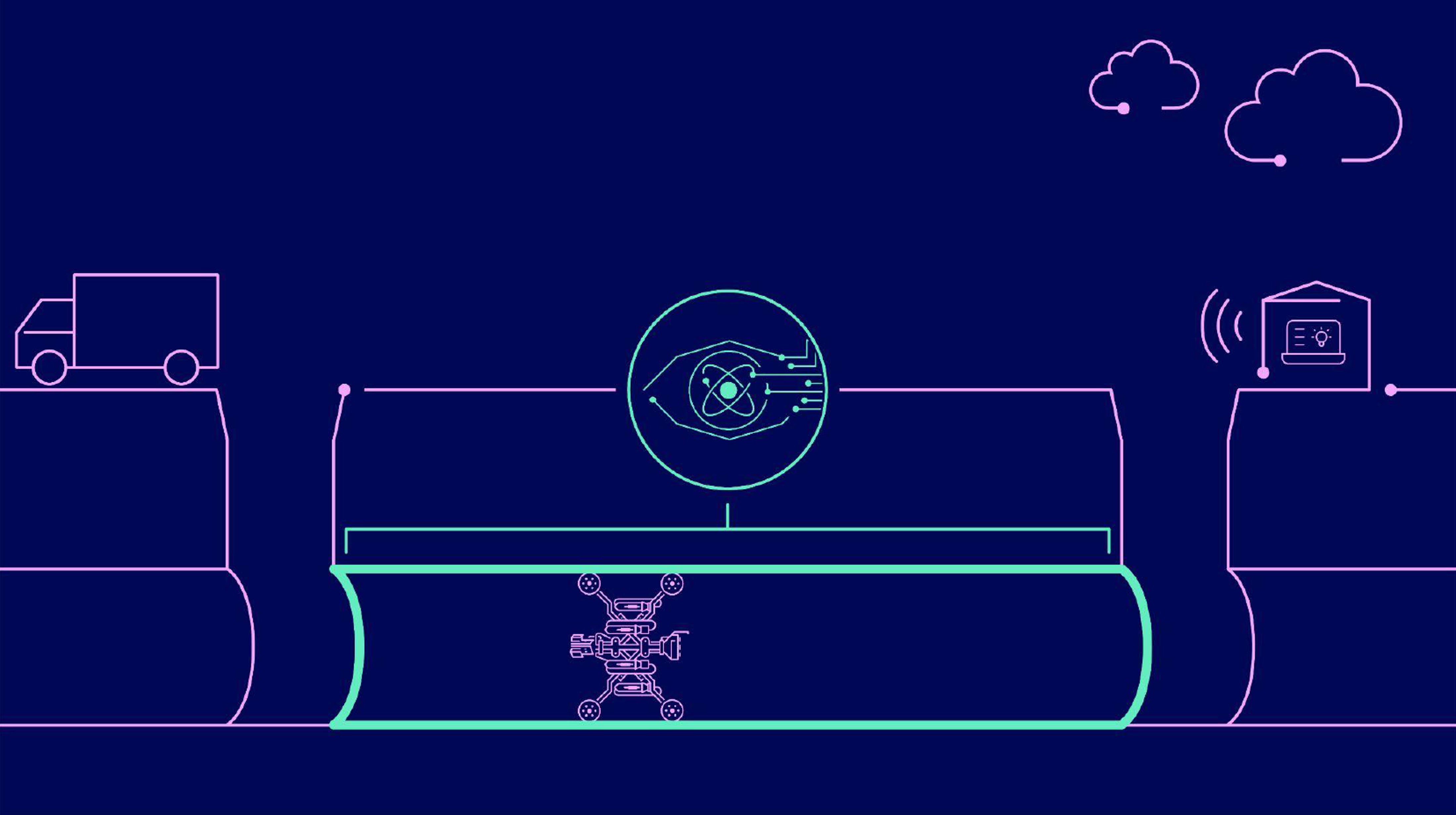

En collaboration avec ProKASRO Mechatronik GmbH, NETZSCH Process Intelligence GmbH a breveté un procédé qui surveille les progrès du durcissement le long de la conduite d’égout réhabilitée et envoie les informations au système de commande UV en temps réel. Il permet en outre le contrôle actif et dynamique de la vitesse de traction du noyau en fonction de la progression du durcissement du matériau pour exploiter la vitesse de traction la plus élevée possible et éviter la surchauffe de la doublure. Parallèlement, les données du substrat durcies mesurées dans la conduite permettent une corrélation avec les données d’assurance de la qualité telles que le degré de durcissement, le module E et le niveau de styrène résiduel exigible.

Le capteur et l’unité d’évaluation de la solution, appelés « sensXPERT Pipe », sont directement montés sur les trains de lumière UV tandis que les données sont transférées vers le système UV et ou ses accessoires.

La mise en œuvre généralisée du « troisième homme » en tant que composant du système UV qui contrôle activement le train de lumière, réduit considérablement les à-coups et rend le système compatible avec une mise à niveau des équipements existant et l’intégration aux nouveaux systèmes de polymérisation aux UV de ProKASRO et de ses concurrents.