Système de réhabilitation de branchements Ikarus, Chantier de Prague

Pour les opérateurs du secteur de l’assainissement, la réhabilitation des branchements est toujours un grand challenge. Souvent les accès aux conduites à réparer se trouvent dans des zones difficilement accessibles comme par exemple dans les caves des bâtiments. C’était le pari qui proposait un chantier à Prague au 20 décembre 2017 à la société ProKASRO Mechatronik GmbH et son associée commerciale en Tchéquie, la société IBOS EU a.s.

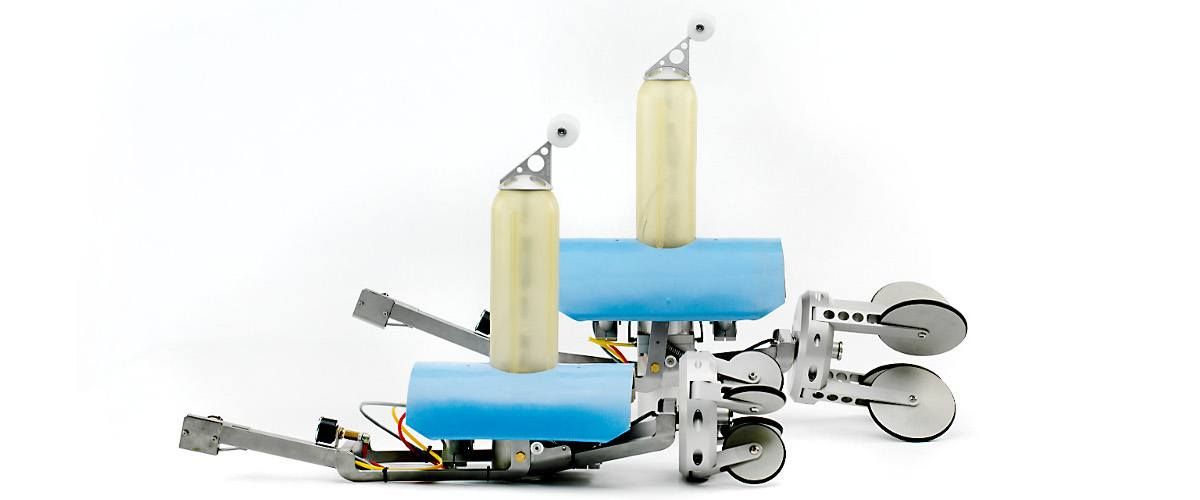

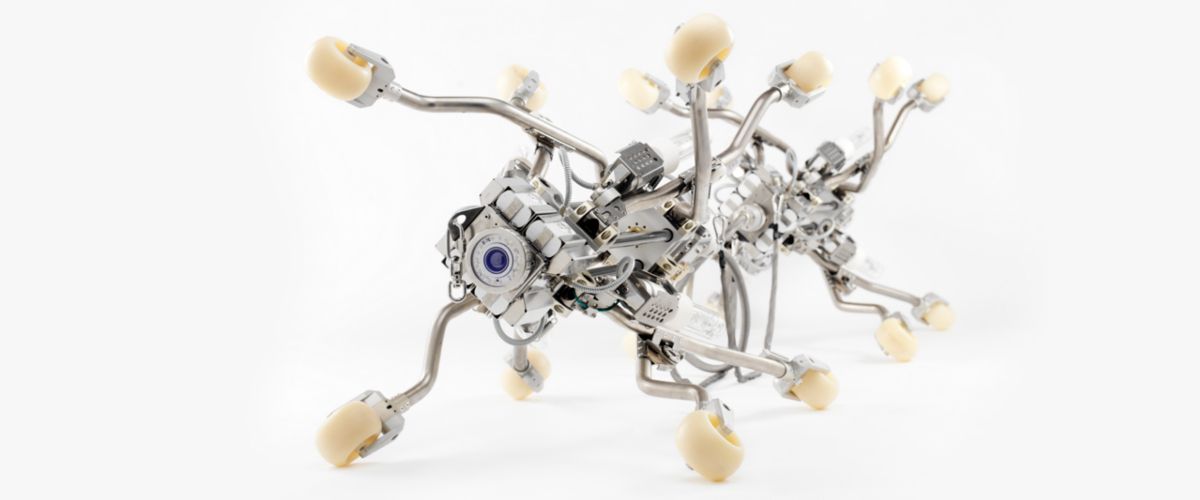

C’était à l’université « University of Chemistry and Technology » qu’ University of Chemistry and Technology de Pragueil fallait assainir une conduite d’une longueur de 15 mètres et de diamètre DN 200. Pendant une opération de rinçage, la buse de rinçage avait détérioré la paroi d’un tuyau. Théoriquement le trou ne pouvait être réparé qu’en remplacent le tube car le dernier se trouvait dans un lieu très profond de la cave de l’université. On a décidé de réparer le dégât à l’aide du nouveau système de réhabilitation des branchements "Ikarus" et d’un Brawo 3D Liner DN 150 – 200. Ces nouveaux produits et notre train de lampes flexible ont prouvés d’être la solution idéale pour affronter les deux coudes de 90° du tuyau défectueux. C’était exactement dans un de ces coudes que s‘était produit le trou causé par la buse de rinçage.

University of Chemistry and Technology de Pragueil fallait assainir une conduite d’une longueur de 15 mètres et de diamètre DN 200. Pendant une opération de rinçage, la buse de rinçage avait détérioré la paroi d’un tuyau. Théoriquement le trou ne pouvait être réparé qu’en remplacent le tube car le dernier se trouvait dans un lieu très profond de la cave de l’université. On a décidé de réparer le dégât à l’aide du nouveau système de réhabilitation des branchements "Ikarus" et d’un Brawo 3D Liner DN 150 – 200. Ces nouveaux produits et notre train de lampes flexible ont prouvés d’être la solution idéale pour affronter les deux coudes de 90° du tuyau défectueux. C’était exactement dans un de ces coudes que s‘était produit le trou causé par la buse de rinçage.

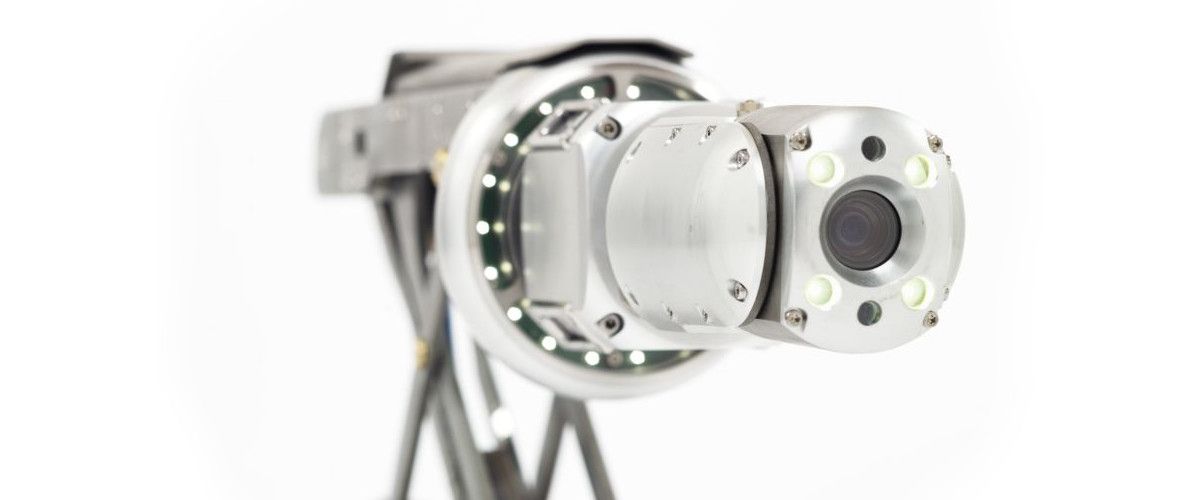

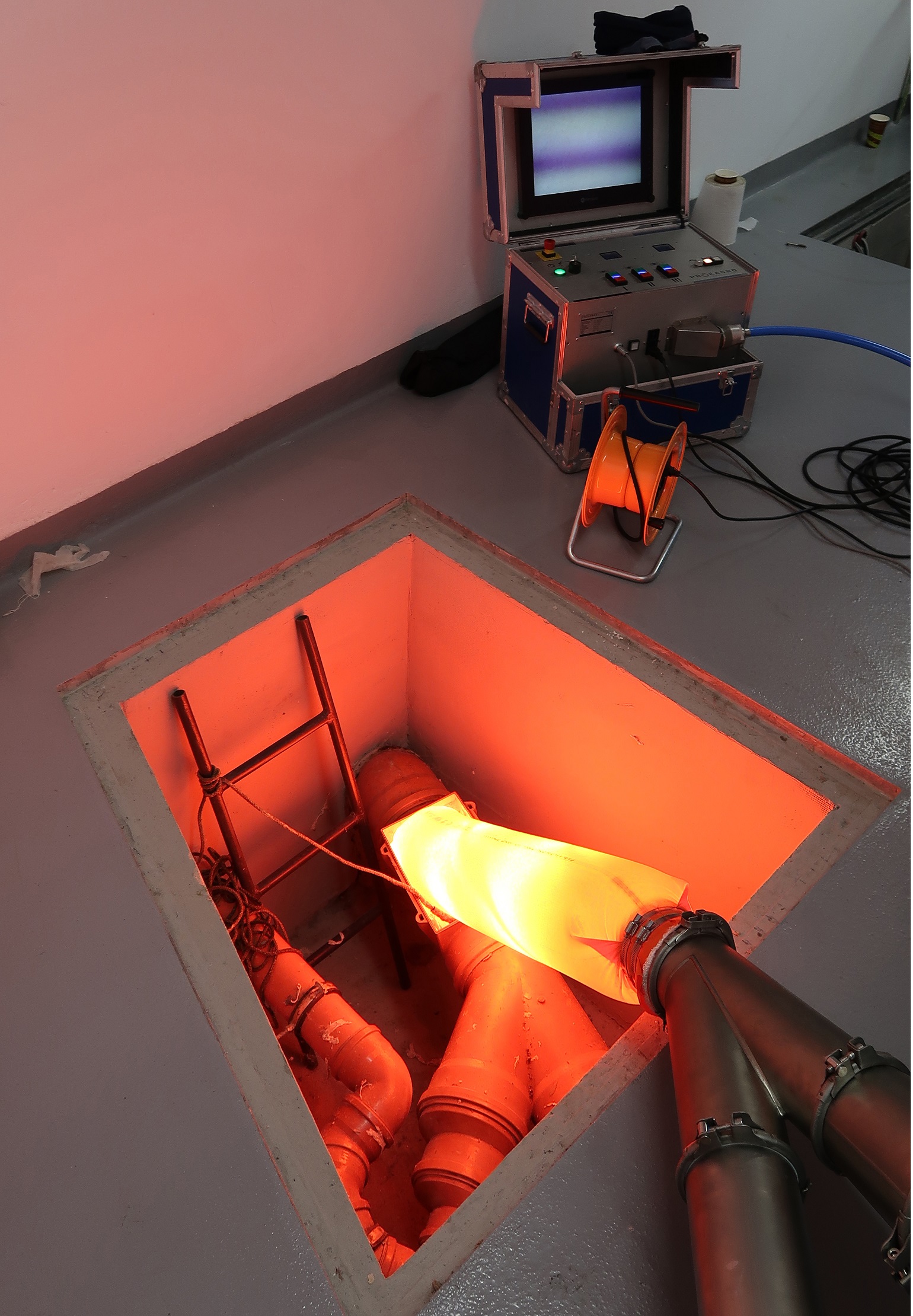

Inspection par caméra poussée REVI 260

Inspection par caméra poussée REVI 260

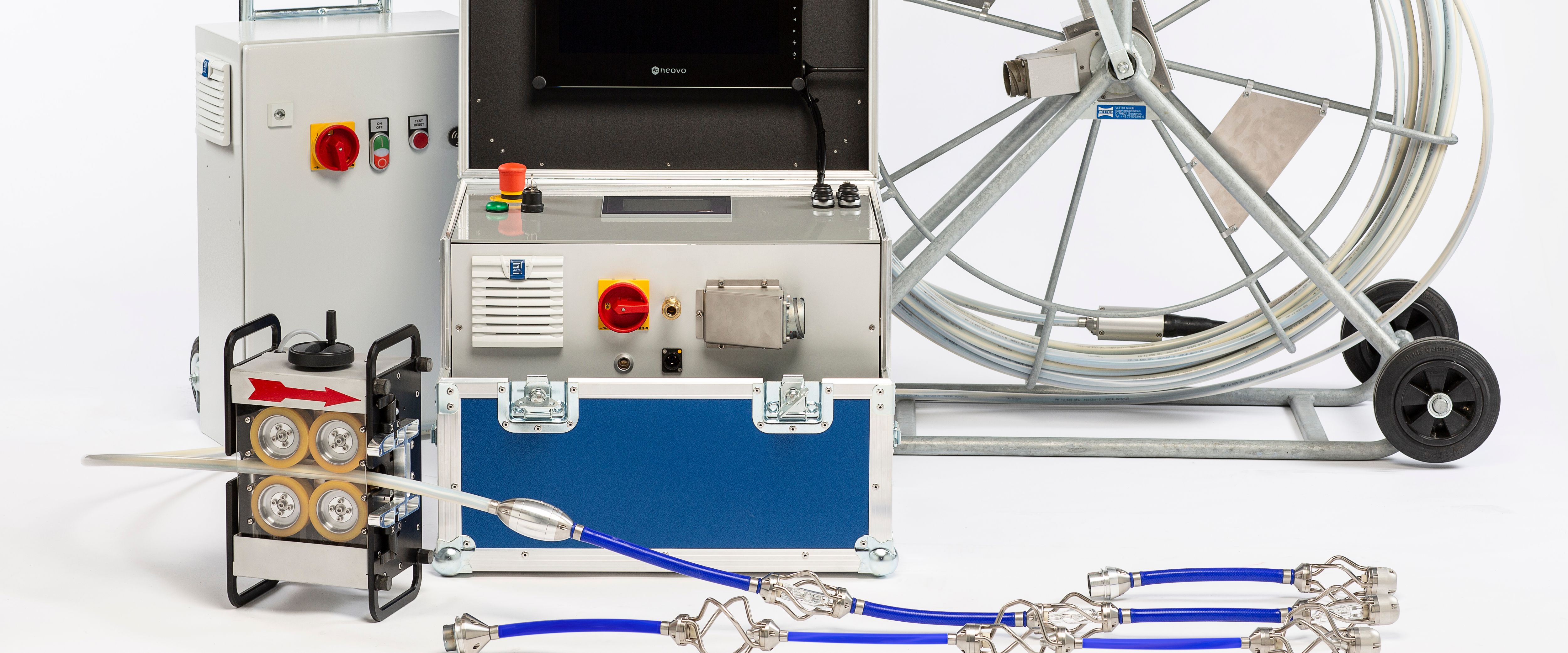

Après avoir rincé le conduit, il a été inspecté avec une caméra poussée IBOS du type

REVI 260 avec commande ReBoss, pour localiser d’autres éventuels dégâts.

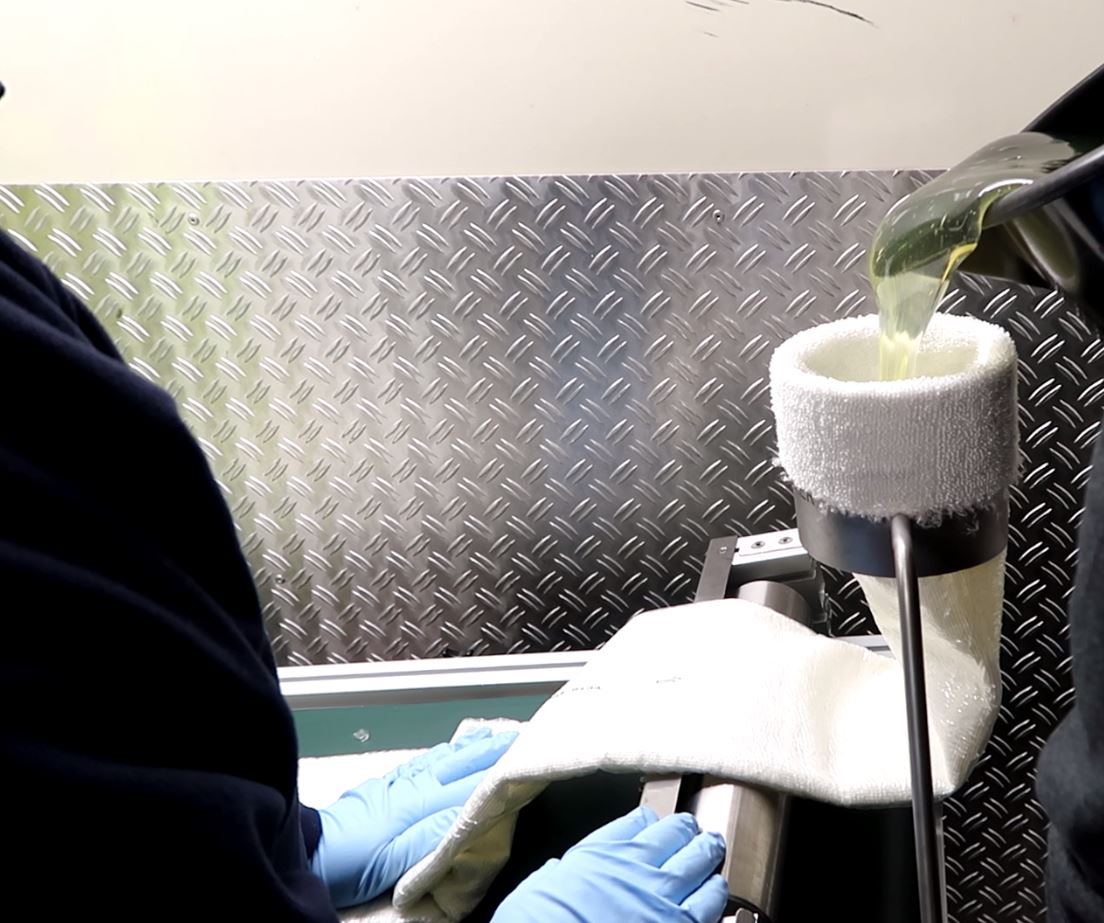

Ensuite les opérateurs ont préparé et imprégné la gaine de résine dans leur véhicule pour ensuite l´enrouler et la transporter dans la cave.

Après avoir positionné un manche auxiliaire dans le regard, la gaine fut insérée dans le conduit avec une pression de 0,15 – 0,2 bar (technologie d’inversion) ensuite la gaine fut mise sous pression à 0,45 bar pour le procès de durçissage.

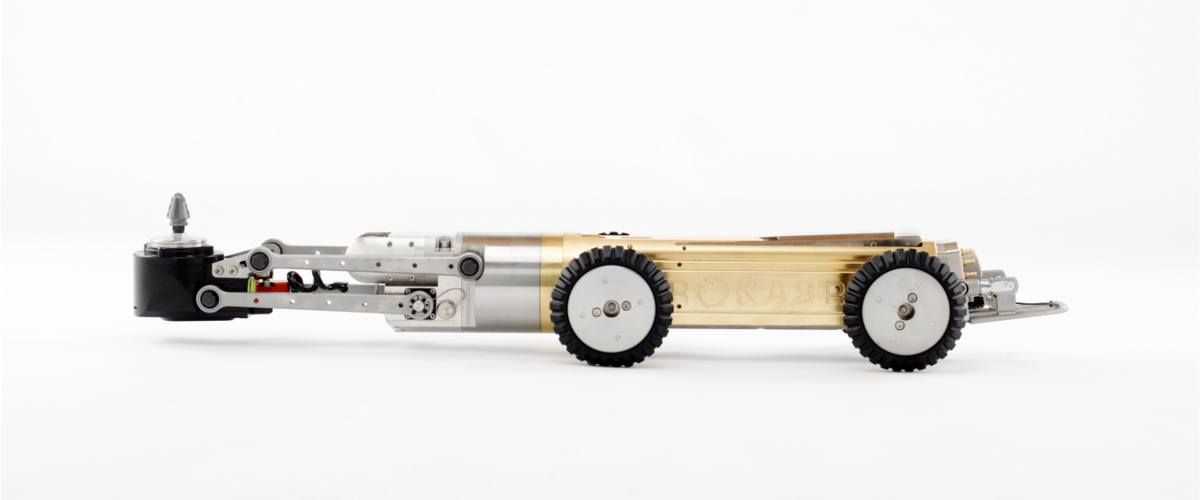

On pouvait suivre le durcissage de la gaine sur l’écran de la régis grâce à la caméra intégrée dans le train de lampes UV KASRO „Ikarus“. La vitesse de durcissement était de 30 cm par minute.

Tout ce processus complet de rinçage, inspection préliminaire, préparation du chantier, durcissement de la gaine et ouverture des branchements n’a duré que 4 heures (avec un résultat totalement positif). Avec un très bon résultat, ce projet représente un grand bon en avanten ce qui concernele développement et la fabrication en série de la technologie KASRO pour la rehabilitation des branchements du réseau des particuliers. Le produit a été additionellement perfectionné pour un service optimal sous toutes conditions de chantier.

Durcissement de la résine

Durcissement de la résine

Résultat final du processus de gainage

Résultat final du processus de gainage